药物制造的精密工艺丸剂机械的运作原理与应用

在现代药物工业中,丸剂是常见的一种制剂形式,它们通过将粉末状或颗粒状药物材料压实成固体球形体来实现。丸剂机械作为完成这一过程的关键设备,其设计和运作不仅要求技术先进,还需要严格遵循药品生产中的质量控制标准。

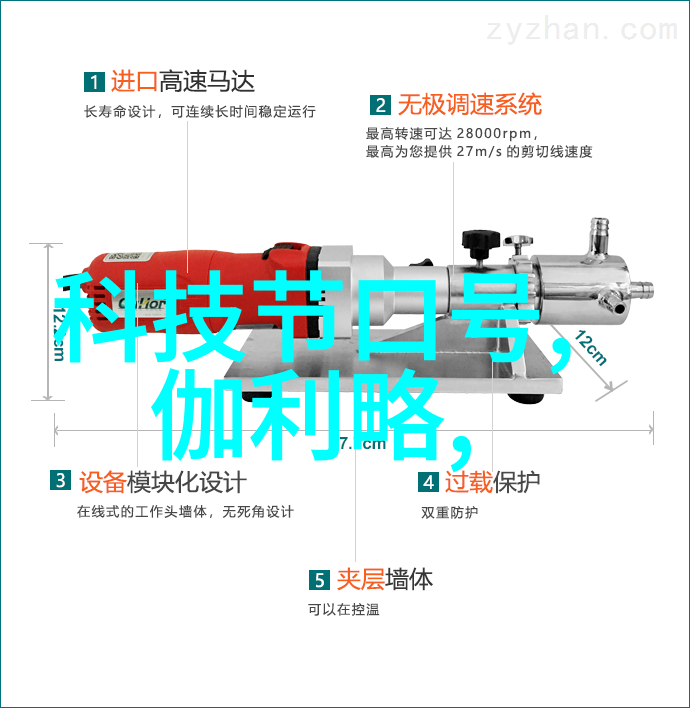

丸剂机械结构特点

丸剂机械通常由几个主要部分组成:主轴、压力传递系统、压榨室以及出料系统等。其中,主轴承载着所有其他部件,是整个机器运转的核心;压力传递系统负责将施加在主轴上的力有效地传递到每一个要被压实的小球上;而压榨室则是小球发生塑性变形并最终形成所需大小和形状的过程发生的地方。出料系统则负责将已经形成的丸子从机器中取出,并进行后续处理。

丸子的制作流程

首先,将药材粉末放入混合罐中,与适量的填充剂(如淀粉、硅胶等)混合均匀,以提高圆润度并减少碎裂。此外,为了增强稳定性,有时还会加入黏合剂或者缓冲材料。在混合完成后,将其输送到丸子化机上,然后经过一系列精细调整后的磨轮和滚筒处理,最终形成圆润且规格统一的小球,这就是我们熟知的大型或小型医用丸子。

丸子的尺寸控制

为保证产品质量,每个步骤都需要严格控制。在混合阶段,可以根据需求调整不同比例配方以改变最后生成的小球硬度和颜色。而在打磨阶段,则依赖于高精度工具来确保每个小球都达到预定的直径范围内,同时去除任何可能影响服用效果的小颗粒。这一步对于确保患者安全尤为重要,因为过大或过小的小球可能对身体造成伤害或者影响吸收效率。

丸子的表面处理

虽然打磨可以让小球表面变得光滑,但有时候还需要进一步提升它们的手感,使得手感更加舒适或者增加涂层附着力。在这个环节,可以使用特殊加工方法,比如喷涂水分使其更容易打磨,或是在一定条件下进行热处理,使表面的微凹洞能更好地吸收涂层,从而提高产品性能。

丸子的包装与储存

当所有操作完成后,小球会被放入专门设计用于保护它们免受损坏和污染的容器内。一旦封闭,便进入了仓库储存期。在这段时间里,不仅要避免温度变化,也要防止灰尘侵蚀,以保持整批产品的一致性。如果必要,还会采用特殊气氛包装,如低温保存或干燥环境,这些措施都是为了延长有效期并维持最佳状态。

丸子的质量检验与检测

由于处于紧密监管之下,大型企业往往拥有自己的实验室,在这里对每批次生产出的丸子进行多方面测试。这包括但不限于物理参数检查(比如重量、大小分布)、化学分析(例如含有的活性成分浓度),甚至还有生物学评价(评估是否可溶解)。这些测试结果必须符合国家法规规定,只有合格才能发售给市场消费者。